2021年中国激光金耀奖

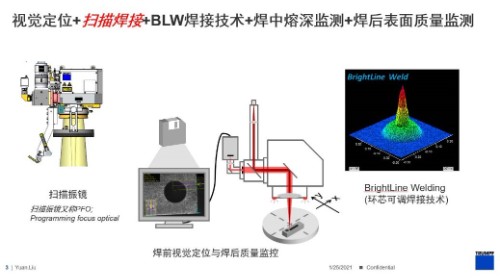

95号 环芯可调振镜超高速扫描焊接技术

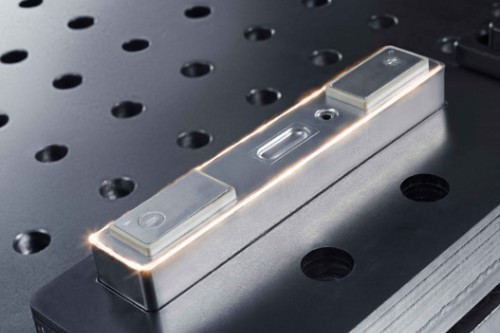

作为动力电池的最小组成单元的电芯可组成模组,模组又可组成电池包。电芯是电能存储单元,必须具有较高的能量密度,以尽可能多地存储电能。电芯的寿命也是最为关键的因素,任何一颗电芯的损坏,都有可能导致整个电池包的损坏。 电芯采用何种制造方法不仅关系到电芯本身的质量,而且也决定了制造的效率。电池包通常包括众多电芯,因此,选择高效的制造方法显得尤为重要。 在电芯的制造过程中,非常重要的一步是对电芯顶盖进行密封焊接。现有的电芯顶盖密封焊接的连续密封焊接步骤(也即主焊接步骤)主要采用固态焊接头(也可称为准直焊接头或准直出射头),其搭载在直线电机上,绕着电芯顶盖进行一个封闭形状(通常为封闭矩形)的焊接。当为封闭矩形时,一般具有4个小的圆角。 这种焊接的主要缺点是焊接速度受限于电机的加减速。具体地讲,电机在接近拐角位置时需要减速,而在离开拐角又需要加速,这种反复的加减速会影响焊接速度。采用这种焊接方式的焊接速度一般不会超过250mm/s。另一方面,这种加减速使得焊接区域、尤其是减速区域(特别是拐角区域)的焊接熔深不一致。 而且,现有技术中对电芯顶盖的焊接没有焊前视觉定位,焊中也没有熔深监测,焊后也没有表面质量监测,所有这些也都会影响焊接质量和成品率。 此外,在现有的焊接技术中,密封焊接除了上述的连续密封焊接步骤之外还包括激光预焊步骤、特别是点焊,预焊步骤需要在连续密封焊接之前的工位执行,然后将预焊后的电芯顶盖传输到连续密封焊接工位进行连续密封焊接。这样,不仅增加了设备投入,而且也增加了占地面积,同时使得焊接系统较为复杂。

-

57

当前票数

-

48

当前排名

-

3

距上一名